异型丝在折边过程中,由于其截面形状不规则(如椭圆形、三角形、多边形等),相较于普通圆形丝,更容易出现折边不平整、断裂、变形等问题。为确保折边质量,需注意以下关键细节:

一、材料选择与预处理

材质适配性

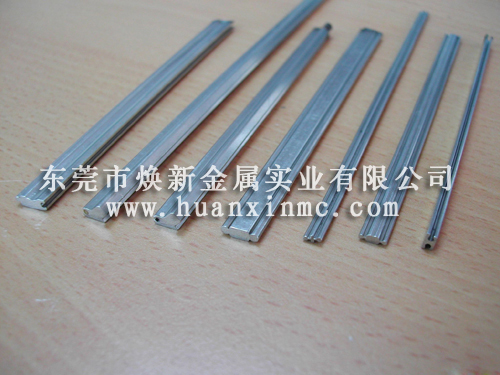

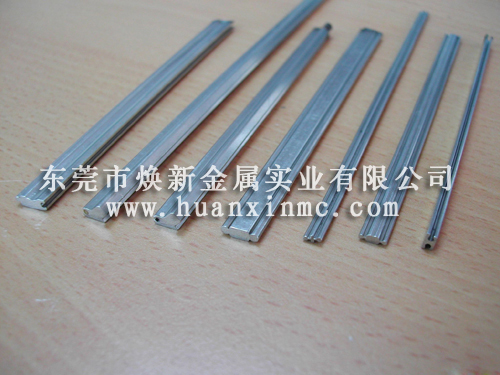

根据异型丝的材质(如不锈钢、铝、铜、塑料等)选择合适的折边工艺。例如,金属异型丝需考虑其延展性,塑料异型丝需关注热变形温度。

避免使用硬度过高或脆性大的材料,否则易在折边处断裂。

截面尺寸控制

确保异型丝的截面尺寸均匀,避免局部过厚或过薄导致折边时受力不均。

对截面复杂(如带凹槽、凸起)的异型丝,需提前评估折边可行性,必要时调整设计。

表面处理

折边前对异型丝表面进行清洁,去除油污、氧化层等杂质,避免影响粘接或焊接质量。

对金属异型丝,可进行退火处理以降低硬度,提高延展性;对塑料异型丝,可预热至适当温度以减少脆性。

二、折边模具设计

模具形状匹配

根据异型丝的截面形状定制专用折边模具,确保模具内腔与异型丝外轮廓完全贴合,避免折边时产生滑移或变形。

模具角度需与折边要求一致(如90°、135°等),并预留适当弹性变形空间。

圆角过渡设计

在折边模具的折弯处设置圆角(R值通常为丝径的0.5-1倍),避免尖锐棱角导致异型丝表面划伤或应力集中断裂。

对薄壁异型丝,圆角半径需适当增大以减少变形。

模具材料选择

选用高硬度、耐磨性好的模具材料,确保模具寿命和折边精度。

对塑料异型丝,可选用聚四氟乙烯(PTFE)等低摩擦系数材料作为模具涂层,减少粘连。

三、折边工艺参数控制

折边速度

金属异型丝:折边速度需适中,过快易导致断裂,过慢则可能因回弹影响精度。建议通过试验确定zui佳速度(如50-200mm/s)。

塑料异型丝:需根据材料热变形温度调整速度,避免高温下过度变形。

折边压力

通过压力传感器实时监测折边压力,确保压力均匀分布。压力过大易导致异型丝压扁或断裂,压力不足则折边不牢。

对截面不对称的异型丝,需分段调整压力以补偿受力差异。

折边角度

使用角度编码器或激光测量仪精确控制折边角度,避免角度偏差影响后续装配。

对需要多次折边的异型丝,需规划折边顺序以减少累积误差。

四、辅助工艺应用

加热辅助(针对金属异型丝)

对延展性差的金属异型丝(如不锈钢),可采用局部加热(如火焰加热、感应加热)至适当温度(通常为材料再结晶温度的60%-70%),降低折边阻力。

加热后需快速冷却以固定形状,避免回弹。

润滑处理

在异型丝与模具接触面涂抹润滑剂(如石墨粉、二硫化钼),减少摩擦,防止表面划伤。

对塑料异型丝,可选用水基润滑剂以避免高温下分解。

后处理工艺

折边后对异型丝进行去应力退火(针对金属)或定型处理(针对塑料),消除残余应力,防止变形。

对折边处进行抛光或喷砂处理,提高表面质量。

五、质量检测与反馈

在线检测

使用激光扫描仪或CCD相机实时检测折边尺寸、角度和表面质量,及时调整工艺参数。

对关键尺寸(如折边高度、宽度)设置公差范围,超差时自动报警。

破坏性检测

定期抽检折边处的抗拉强度、弯曲性能,确保满足设计要求。

对金属异型丝,可进行金相分析以评估折边对材料组织的影响。

工艺优化

根据检测结果建立工艺数据库,通过数据分析优化模具设计、工艺参数和辅助工艺。

对频繁出现问题的异型丝型号,与供应商协同改进材料或截面设计。

六、操作规范与安全

操作培训

对操作人员进行专业培训,确保其熟悉异型丝折边工艺要点和设备操作规程。

强调安全防护措施(如佩戴防护眼镜、手套),避免折边过程中金属碎屑飞溅伤人。

设备维护

定期检查折边模具磨损情况,及时更换或修复磨损部件。

清洁设备内部杂物,保持润滑系统畅通,避免因设备故障导致折边缺陷。