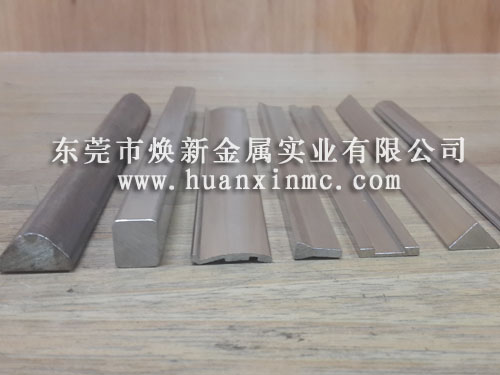

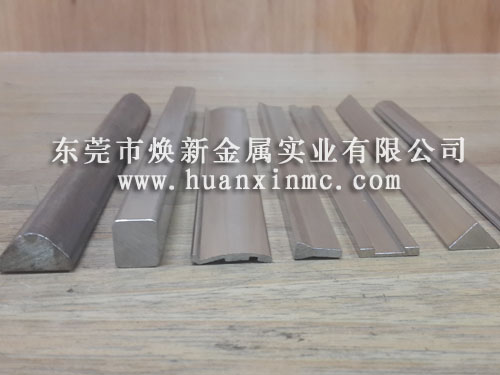

异型丝是一种具有特殊横截面形状的丝材,其截面形状可根据应用需求定制,涵盖半圆形、梅花形、三角形、四边形、扁丝、方丝、椭圆丝、菱形丝、H型等规则与不规则形状。那么,下面小编讲解一下关于

异型丝生产时对表面光滑度有明确要求,其具体要求及原因如下:

一、表面光滑度的具体要求

外观质量标准

异型丝材的表面应光亮、无油污、无夹杂和裂纹。国家标准允许非工作面存在不超过厚度允许偏差的划伤,但工作面必须保持光滑。例如,在密封钢丝绳、机械弹簧等应用中,表面缺陷可能导致密封失效或应力集中,因此对光滑度要求极高。

表面粗糙度参数

表面粗糙度是衡量光滑度的核心指标,常用参数包括:

Ra(轮廓算术平均偏差):反映表面微观不平度的算术平均值,数值越小表示表面越光滑。

Rz(轮廓zui大高度):表示轮廓峰顶线和谷底线之间的zui大距离,用于控制表面极端不平度。

Rsm(轮廓单元平均宽度):反映表面纹理的疏密程度,影响摩擦性能。

异型丝的表面粗糙度需根据应用场景选择参数组合。例如,汽车刮片钢丝要求Ra≤0.2μm,以确保与玻璃接触时的低摩擦和耐磨性。

行业特定标准

机械弹簧用异型丝:表面粗糙度Ra需控制在0.4-0.8μm,以减少疲劳裂纹的产生。

桥梁缆索防护用异型丝:要求表面无氧化皮、锈蚀等缺陷,Ra≤1.6μm,以保障长期耐腐蚀性。

纺织用异型纤维:虽对光滑度要求相对较低,但需控制表面毛刺以避免纤维断裂或起球。

二、表面光滑度对性能的影响

摩擦性能

表面光滑度直接影响摩擦系数。例如,圆形截面丝的动、静摩擦系数分别为0.22和0.25,而异型截面丝(如三角形)的摩擦系数可达0.39-0.47(动)和0.45-0.59(静)。光滑度不足会导致机械部件运动阻力增大,甚至引发卡滞或磨损。

耐腐蚀性

表面粗糙度越大,腐蚀介质(如水、盐雾)越易在凹谷处积聚,加速腐蚀进程。例如,万吨压力机缠绕用扁钢丝的松弛值需低于2%,其表面粗糙度Ra必须≤0.8μm,以防止应力腐蚀开裂。

疲劳寿命

表面缺陷(如划痕、裂纹)会成为疲劳裂纹的起源点。轿车气门簧用卵型钢丝的抗拉强度需达1800-2000MPa,疲劳寿命要求10⁷次循环,其表面粗糙度Ra需≤0.1μm,并通过无损探伤确保无微观缺陷。

光学与触觉性能

在纺织领域,异型丝的光泽和触感取决于表面光滑度。例如,三角形截面丝通过棱镜分光作用产生特殊光泽,而表面毛刺过多会破坏这种效果,导致产品档次下降。

三、生产中控制表面光滑度的关键措施

原料质量控制

选用低硫、低磷盘条(S、P含量<0.03%),减少非金属夹杂物。

控制盘条表面缺陷(如折叠、裂缝、耳子),确保无目视可见缺陷。

模具设计与加工

模拉法:采用高精度异形拉丝模,模孔表面粗糙度Ra≤0.05μm,防止钢丝表面划伤。

辊拉法:使用刻槽随动辊子,辊面硬度HRC≥60,减少模具磨损对钢丝表面的影响。

轧制法:通过多辊轧机实现精密成形,轧辊表面需经超精加工,Ra≤0.1μm。

拉拔工艺优化

拉丝模安装:确保模孔大面或短轴靠卷筒,防止钢丝扭转导致表面损伤。

道次压缩率:单道次压缩率控制在10%-15%,避免过度变形引发表面裂纹。

润滑与冷却:采用水基或油基润滑剂,减少摩擦热对表面的影响。

后处理工艺

酸洗:去除表面氧化皮,但需控制酸液浓度和温度,防止过酸洗导致表面粗糙。

涂层:对耐腐蚀性要求高的异型丝(如桥梁缆索),采用镀锌或环氧涂层,涂层厚度均匀性需控制在±5μm以内。

抛光:对高精度异型丝(如汽车刮片钢丝),采用电解抛光或机械抛光,进一步降低表面粗糙度。